國(guó)產(chǎn)自研測(cè)試測(cè)量設(shè)備集群亮相,賦能國(guó)防電子自主創(chuàng)新

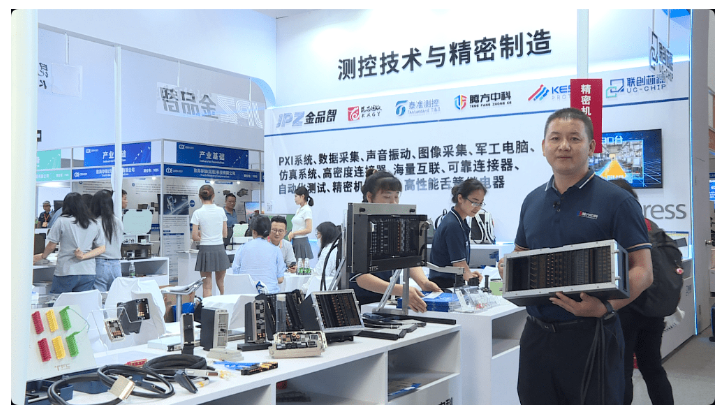

第12屆中國(guó)國(guó)際國(guó)防電子展覽會(huì)在北京隆重舉行。本屆展會(huì)上,一批國(guó)產(chǎn)自研的高端測(cè)試測(cè)量設(shè)備聯(lián)合亮相,成為全場(chǎng)矚目的焦點(diǎn),集中展示了我國(guó)在該領(lǐng)域核心技術(shù)自主可控的最新成果與強(qiáng)勁實(shí)力。

在展區(qū)現(xiàn)場(chǎng),多家國(guó)內(nèi)領(lǐng)先的儀器企業(yè)帶來(lái)了覆蓋射頻微波、數(shù)字信號(hào)、高速互連、元器件檢測(cè)、系統(tǒng)級(jí)仿真與測(cè)試等全鏈條的自主化解決方案。這些設(shè)備普遍具備高性能、高可靠性、高集成度等特點(diǎn),部分關(guān)鍵指標(biāo)已達(dá)到或接近國(guó)際先進(jìn)水平,能夠滿足現(xiàn)代國(guó)防電子裝備從研發(fā)、生產(chǎn)到維護(hù)保障全生命周期的嚴(yán)苛測(cè)試需求。例如,某公司展出的寬帶矢量信號(hào)分析儀,頻率范圍與分析帶寬實(shí)現(xiàn)重大突破;另一家企業(yè)推出的自主可控自動(dòng)測(cè)試系統(tǒng)(ATS),其軟硬件平臺(tái)均實(shí)現(xiàn)國(guó)產(chǎn)化,顯著提升了裝備測(cè)試效率和保障自主性。

此次集中亮相,不僅是產(chǎn)品的展示,更是一次能力的宣言。它標(biāo)志著我國(guó)測(cè)試測(cè)量行業(yè)經(jīng)過(guò)長(zhǎng)期技術(shù)積累與攻關(guān),正逐步打破國(guó)外長(zhǎng)期壟斷,構(gòu)建起自主的產(chǎn)業(yè)生態(tài)。這對(duì)于保障國(guó)防信息安全、供應(yīng)鏈安全,以及支撐武器裝備的自主研發(fā)與快速迭代具有重大戰(zhàn)略意義。參展企業(yè)普遍表示,通過(guò)持續(xù)研發(fā)投入與產(chǎn)學(xué)研用協(xié)同,國(guó)產(chǎn)設(shè)備的性能與可靠性已獲市場(chǎng)廣泛驗(yàn)證,正從“可用”向“好用、耐用”邁進(jìn),應(yīng)用范圍也從保障支撐逐步向一線核心測(cè)試環(huán)節(jié)拓展。

在銷售與服務(wù)層面,參展廠商不僅展示了前沿設(shè)備,也推出了針對(duì)國(guó)防電子領(lǐng)域特殊需求的定制化解決方案和全周期服務(wù)保障體系。從現(xiàn)場(chǎng)洽談情況看,軍方用戶、科研院所及各大軍工集團(tuán)對(duì)國(guó)產(chǎn)高端測(cè)試儀器的關(guān)注度和采購(gòu)意向顯著提升。這種“聯(lián)合亮相”的形式,形成了集群效應(yīng),有效放大了國(guó)產(chǎn)自主品牌的影響力,有助于構(gòu)建更加穩(wěn)定、安全、高效的國(guó)防電子測(cè)試裝備供應(yīng)體系。業(yè)內(nèi)人士指出,隨著國(guó)防現(xiàn)代化建設(shè)的深入推進(jìn)和自主創(chuàng)新戰(zhàn)略的持續(xù)貫徹,國(guó)產(chǎn)自研測(cè)試測(cè)量設(shè)備憑借其安全性、定制化優(yōu)勢(shì)和日益增強(qiáng)的性能,市場(chǎng)前景將更加廣闊,銷售與產(chǎn)業(yè)化進(jìn)程有望進(jìn)入加速期。

本屆展會(huì)上的這場(chǎng)“國(guó)產(chǎn)力量”集體秀,無(wú)疑為國(guó)防電子測(cè)試領(lǐng)域的自主化進(jìn)程注入了強(qiáng)心劑,預(yù)示著我國(guó)在高精尖儀器裝備領(lǐng)域正迎來(lái)新的發(fā)展階段。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.mossier.cn/product/59.html

更新時(shí)間:2026-03-09 11:28:15